Werkstattchronik

Die Werkstatt eines Augenoptikers hat sich in den letzten 100 Jahren deutlich verändert.

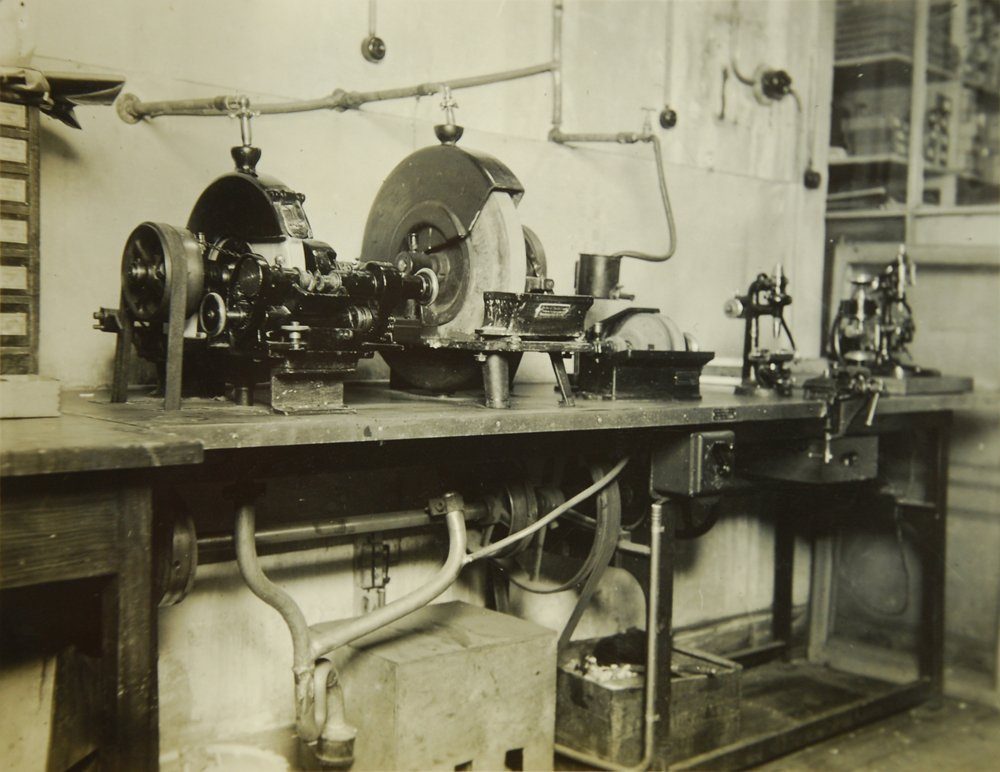

Von den 20er bis zu den 50er Jahren wurden alle Brillengläser ausschließlich per Hand auf großen Keramikschleifscheiben geschliffen.

Diese wurden anfangs mit einem gemeinsamen Motor über ein Keilriemensystem angetrieben, das auch z.B. für die Bohrmaschinen (rechts im Bild) genutzt wurde.

Das für das Schleifen notwendige Wasser kam direkt aus der Wasserleitung und tröpfelte über einen Wasserhahn auf die Schleifscheiben.

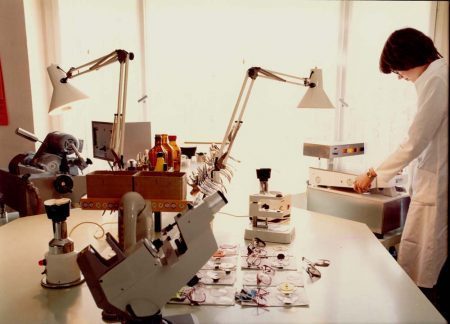

In den 60er Jahren kamen dann die ersten Schleif-Halbautomaten (im Bild ganz links) mit Keramikscheiben zum Einsatz, die durch die Abtastung einer Schablone, der sogenannten Formscheibe, die Glasform passend schliff.

Bei diesen Halbautomaten musste das Glas von der Vorschliff auf die Facettenschliffscheibe per Hand umgesetzt werden.

Ende der 60er Jahre gab es dann die ersten Vollautomaten, die mit eigenen Motoren und eigener Wasserversorgung ausgestattet waren (im Bild jeweils rechts zu erkennen).

Diese ermöglichten einen vollautomatischen Wechsel der Schleifscheiben, sodass ein eingespanntes Rohglas am Ende des Schleifvorganges mit fertiger Facette entnommen werden konnte.

Außerdem kamen zum ersten Male auch Diamantschleifschieben zum Einsatz, die die mineralischen Brillengläser in deutlich höherer Geschwindigkeit auf ihre Endform randen konnten.

Die Abtastung der Form geschah weiterhin über Formscheiben, die von den Brillenherstellern zu jeder Fassung mitgeliefert wurden und mehr oder weniger präzise Form und Größe der Brillen abbildeten. Daher mussten die Brillengläser fast immer nachgeschliffen werden.

Die Geschwindigkeit dieser Schleifautomaten war zwar schneller als bisher, allerdings wurden immer mehrere Maschinen gleichzeitig bedient, um den Arbeitsaufwand bewältigen zu können.

Ende der 90er Jahre begann dann eine neue Ära mit den sogenannten formscheibenlosen Automaten, bei denen die Glasform direkt von der Fassung abgetastet und dann digital im PC abgespeichert wurde.

So wurden die individuellen Größenunterschiede der Brillen direkt mit erfasst und ermöglichten eine direkte und präzise Einpassung der Gläser ohne nachzuschleifen.

Seit dem Jahre 2008 arbeiten wir ausschließlich mit sogenannten CNC 3D Schleifsystemen, die nicht nur die Form, sondern auch den genauen Randverlauf der jeweiligen Fassung 3-dimensional erfassen, digital abspeichern und somit die präziseste Steuerung der Facette ermöglichen.

Die Brillengläser, die von diesen Schleifsystemen gerandet werden, passen im Normalfall direkt und ohne Nachschleifen auf den 1/10mm genau in die jeweilige Brille.

Aufgrund der hohen Arbeitsgeschwindigkeit können wir nun in der Regel in unserer Werkstatt die täglich auflaufenden Brillenaufträge beider Geschäfte mit nur einem Automaten innerhalb von 6 Stunden fertigstellen.

Das aktuelle volldigitale CNC 3D-Schleifsystem ATTITUDE verwenden wir seit 2018:

Für die Anfertigung von randlosen Brillen wird mit einer ebenfalls CNC 3D gesteuerten Bohrmaschine gearbeitet, die es uns ermöglicht, alle notwendigen Bohrungen und Fräsungen auf 1/10mm exakt und symmetrisch auf beiden Brillengläsern durchzuführen. Dies ermöglicht ein spannungsfreies und gleichmäßiges Einarbeiten der Gläser und damit ein extrem geringes Bruchrisiko beim Tragen dieser Brillen.